(1)AGC运行变负荷速率低

(2)消除大幅扰动能力差,易出现参数大幅波动及调节振荡情况

(3)煤种变化对控制系统影响大

(4)正常AGC调节中燃料、给水等控制量波动大

(5)主汽温度超温时间过长, 频繁引起炉管爆管

(6)AGC和一次调频动作调节品质达不到电网要求,经常受电网考核。

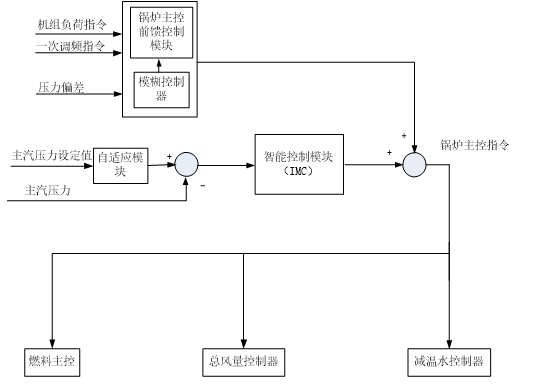

本公司针对机组运行现状和机组特性采用外挂式控制系统ECO-CONTROL对该机组设计了

针对‘两个细则’的协调控制优化解决方案。

在吸取目前流行的电力优化产品长处的同时,引进了化工产品的优化特色,即采用了引入了变量约束的APC控制方案,做到了控制量的变化最低,降低了燃料量、风量及水量的波动。

(1)通过有机融合预测控制技术、自适应控制技术、模糊控制技术、内模控制技术等多种先进算法有效解决火电机组自动控制中所面临的各种问题。

(2)针对DCS无法实现先进控制算法的问题,本方案采用ECO-CONTROL系统作为硬件平台。

(3)采用多种方案保证控制装置与DCS系统的无扰切换,保障机组安全。

(4)针对机组一次调频功能易出现的问题进行优化,保证一次调频功能全工况的正确率及动作幅度,使机组在一次调频考核中达到最大收益。

(5)将多模型IMC控制、模糊控制、多变量解耦技术应用于CCS控制系统,提高机组AGC响应能力。

(6)将内模控制技术应用于主、再热汽温控制系统,同时确保烟气挡板、燃烧器摆角的有效投入,提高机组经济性能。

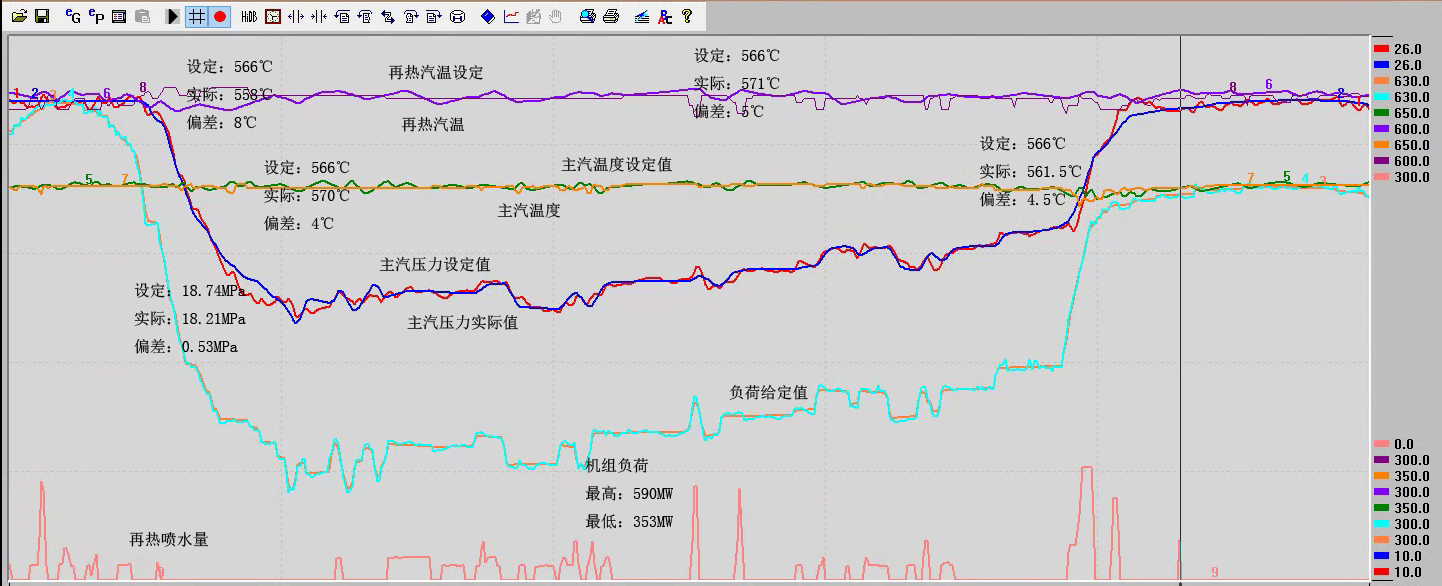

(1)获得更高的AGC响应速率和调节精度使机组在电力市场竞争中处于领先地位。

(2)机组各参数运行平稳,主汽压力、主汽及再热汽温度、中间点温度等均能优于《DL/T 657-2015 模拟量控制系统测试验收规程》所规定的技术指标。

(3)机组运行中的燃料、给水波动大幅减小,减小煤种变化对机组控制品质的影响。

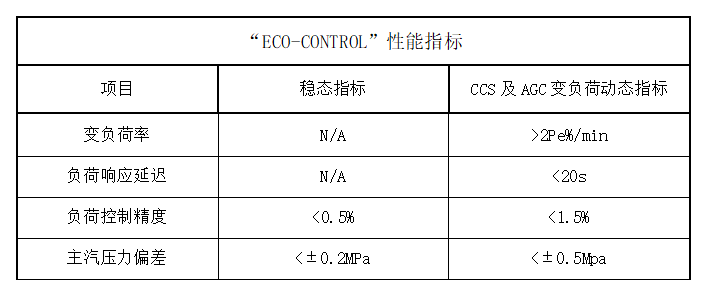

表:ECO-CONTROL系统效果对照表

图:ECO-CONTROL 协调控制效果图

(1)运行数据查看不方便。

(2)运行不能提前预警,增加运行成本。

(3)对运行中出现的历史问题查看不方便。

本公司针对机组运行现状和机组特性开发了智能辅助操作软件,主要是对指定数据点的展示,数据的预测,报警等功能。

(1)软件主界面对机组运行数据,发电量完成率的展示,使查看变得方便快捷。

(2)展示关注数据模板中的数据点的实时值。

(3)根据设置报警信息,进行数据计算,可提前对设备进行预警,从而对设备进行调整,减少设备运行中问题的真实发生。

(4)计算并展示当前点的最高值,最低值,平均值和变化率等数值。

(5)对数据进行拟合计算,计算出指定数据指定时间段的数据拟合公式。

(6)展示关注点的报警信息,并可根据时间和关键字对历史数据进行查看。

(7)对不同用户开放不同权限。